Mở lối thành công với Giải pháp Số hóa Nhà máy

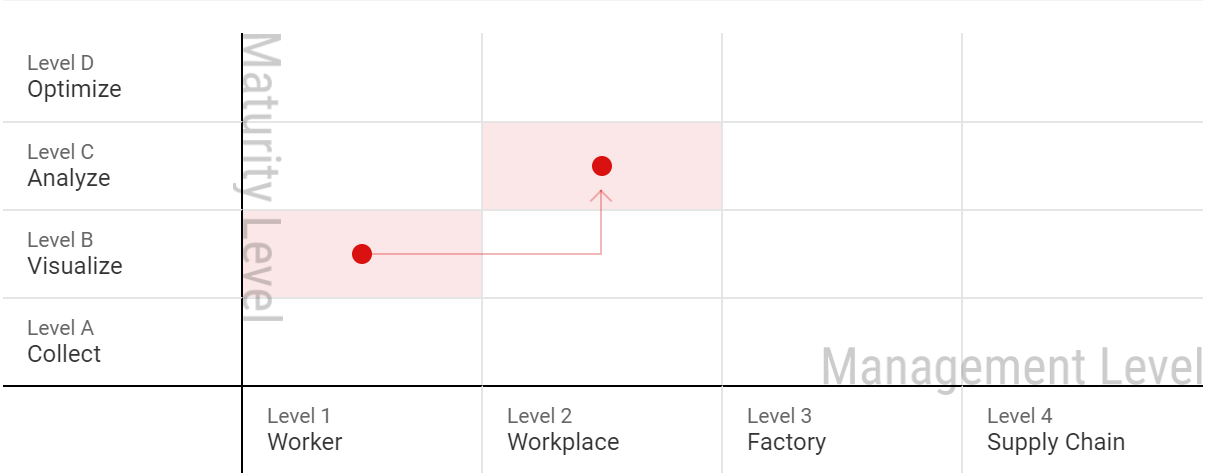

SMKL là chỉ số đánh giá mức độ đào sâu các dữ liệu được thu thập tại nhà máy. Dựa trên việc ghi nhận và đánh giá các dữ liệu này, nhà quản lý có thể đưa ra các quyết định đầu tư đúng đắn, xác định cụ thể mục đích, tác động, và mối liên kết giữa các bước đầu tư. Từ đó, kiến tạo nên nhà máy sản xuất thông minh.

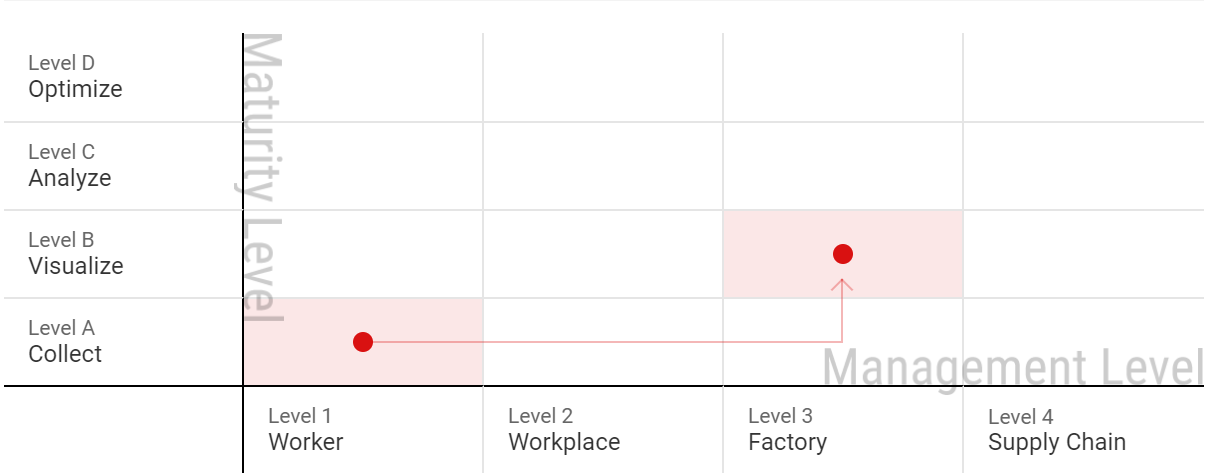

Ứng dụng phương pháp SMKL để đánh giá mức độ số hóa tại nhà máy dựa trên 02 thước đo - Thước đo năng lực và Thước đo quản lý

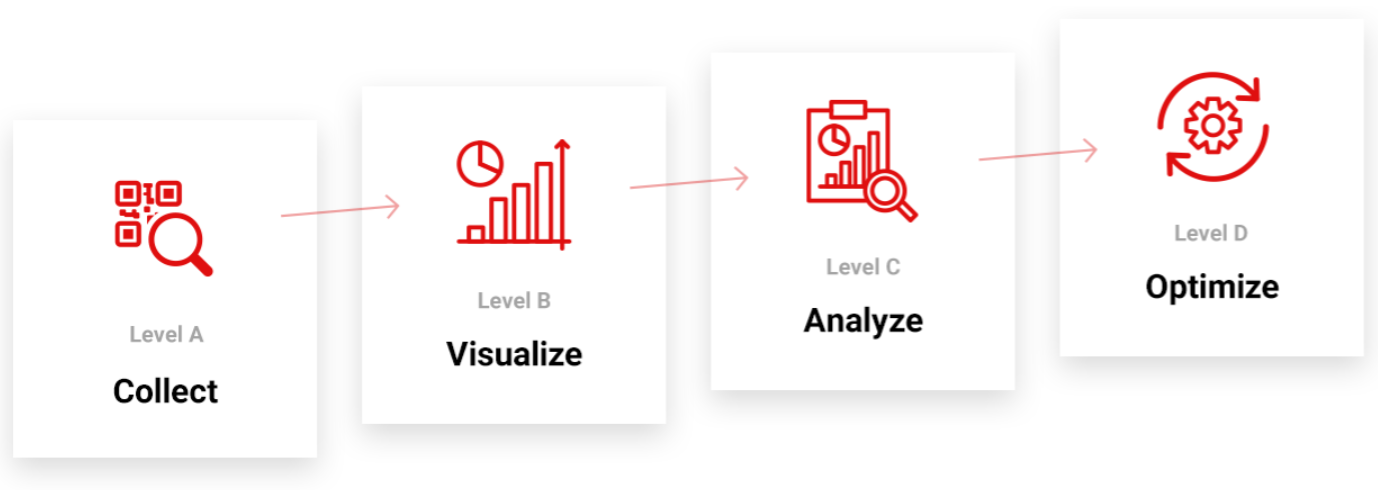

Thước đo năng lực – Hình thành dựa trên dữ liệu trực quan

Thước đo năng lực được thể hiện theo sơ đồ tăng trưởng của các dữ liệu thu thập tại nhà máy.

Khi thể hiện trên trục tung của biểu đồ SMKL, bậc A tượng trưng do giai đoạn “Thu thập dữ liệu”, bậc B là “Trực quan hóa dữ liệu”, bậc C là “Phân tích dữ liệu”, và bậc D là “Tối ưu hóa dữ liệu”.

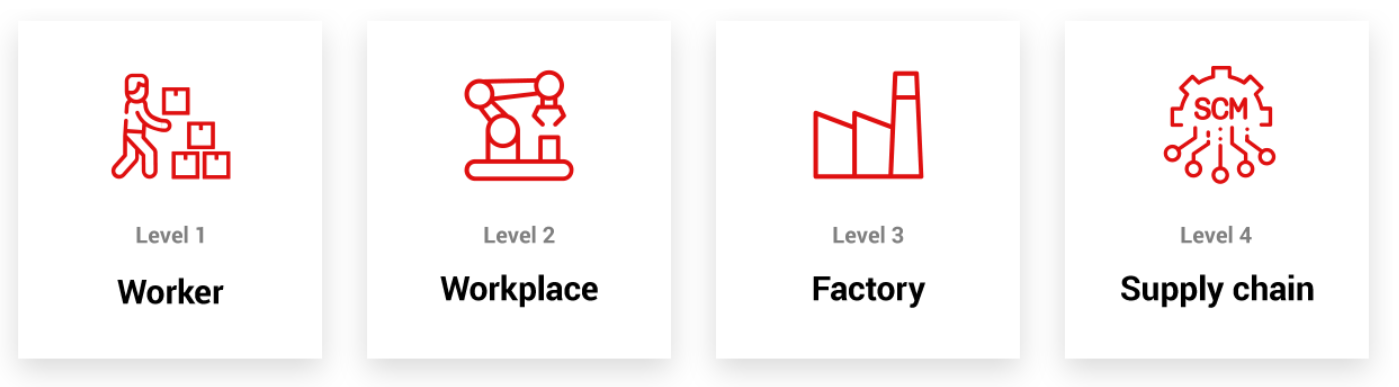

Thước đo quản lý – Hình thành dựa trên độ chi tiết của các dữ liệu được thu thập cho việc quản lý nhà máy

Khi thể hiện trên trục hoành của biểu đồ SMKL, bậc 1 tượng trưng cho “Người lao động”, bậc 2 là “Nơi làm việc”, bậc 3 là “Nhà máy”, và bậc 4 là “Toàn bộ chuỗi cung ứng”.

Giá trị mà Phương pháp SMKL mang lại:

- Hỗ trợ doanh nghiệp bắt đầu triển khai kế hoạch “Thông minh hóa” nhà máy vào thời điểm thích hợp nhất, phù hợp với phân khúc và mục tiêu hiện tại của từng doanh nghiệp.

- Phương thức tiếp cận dưới dạng mô-đun sẽ giúp doanh nghiệp từng bước xây dựng nhà máy thông minh.

- Hỗ trợ tính toán và đo lường tỷ suất hoàn vốn đạt được ở từng giai đoạn để doanh nghiệp có thể đưa ra quyết định đầu tư đúng đắn.

- Doanh nghiệp có thể từng bước tối ưu hóa nhà máy và toàn bộ chuỗi cung ứng, từ đó cải tiến kinh doanh và giải quyết nhiều vấn đề quản lý khác nhau.

----------

Ví dụ điển hình 1: NÂNG CAO NĂNG SUẤT

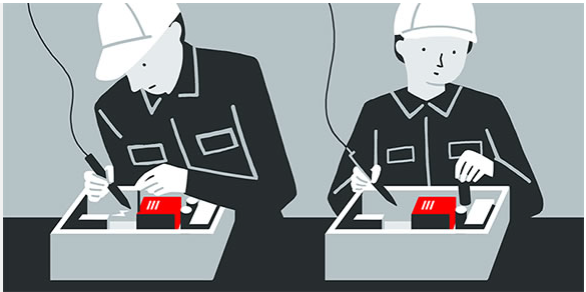

Quy trình vận hành được “trực quan hóa” ("visualizing" operations) giúp nâng cao hiệu quả sản xuất, và quản lý chặt chẽ hơn tình trạng năng suất không đồng đều của công nhân.

Kết quả:

Hiệu suất sản xuất tổng thể tăng trưởng 30%.

- Thời gian đào tạo công nhân giảm 65%

- Chuyển đổi sản xuất giữa các mô hình nhanh hơn 18%

- Bình quân thời gian lắp ráp giảm 12%

|

Khó khăn: Hiệu quả sản xuất thấp và khó khăn trong việc quản lý chi phí, nguyên nhân là do:

|

|

|

Giải pháp: Ứng dụng các công cụ hỗ trợ cho quy trình lắp ráp:

|

|

|

Cải tiến quy trình: Tiết kiệm chi phí một cách đáng kể nhờ việc nâng cao hiệu suất nhân công và giảm sai sót trong quá trình vận hành

|

|

----------

Ví dụ điển hình 2: GIẢM CHI PHÍ

Giám sát chặt chẽ lượng điện năng tiêu thụ tại nhà máy và giảm chi phí nhờ các giải pháp tiết kiệm năng lượng.

Kết quả:

Tiết kiệm năng lượng lên đến 800.000 yên/năm.

- Chi phí đầu tư hệ thống: 2.000.000 yên

- Hoàn vốn dưới 30 tháng

|

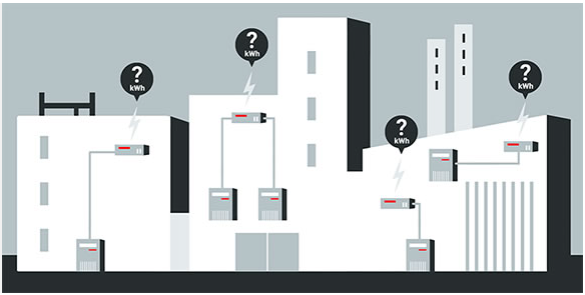

Khó khăn: Lượng điện năng tiêu thụ lớn, chi phí vận hành cao, nguyên nhân là do:

|

|

|

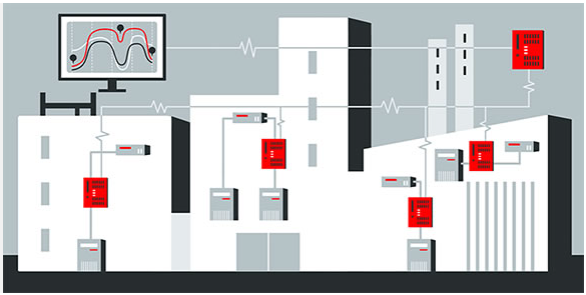

Giải pháp: Đo lường mức độ tiêu thụ điện năng trên từng dây chuyền sản xuất, từng thiết bị, và trực quan hóa dữ liệu thu thập được trên bảng điều khiển. |

|

|

Cải tiến quy trình: Kiểm soát hiệu quả mức độ tiêu thụ điện năng tại nhà máy

|

|